Agathon-Zentrierung im Formenbau – Selbst wenn’s heiss wird, bleibt sie cool! Spielfreie und abwälzende Führungssysteme drängen im Spritzgussformenbau die zwar billige, aber unpräzise kubische Flachzentrierung immer weiter zurück.

Behalten sie aber auch bei eventuellen Wärmeunterschieden im Formwerkzeug ihre hohe Präzision? Und wie verteilt sich überhaupt die Wärme im Formwerkzeug? Agathon liefert hier Antworten.

«Ich glaube an das Pferd, das Automobil ist eine vorübergehende Erscheinung.» Nun, heute lächeln wir über diese spektakuläre Fehleinschätzung des deutschen Kaisers Wilhelm II – und setzen gleichzeitig im Formenbau viel zu oft kubische Flachzentrierungen ein. Solche Flachzentrierungen mögen in manchen Anwendungen durchaus ihre Berechtigung haben, doch ob man solche, nicht spielfreie Zentrierungen in ein kostspieliges Formwerkzeug einbauen sollte, das hochpräzis zu arbeiten hat, muss deutlich angezweifelt werden. Das Ergebnis dieses Tuns führt in der Praxis zwangsläufig dazu, dass Formelemente, zum Beispiel Inserts, viel zu schnell verschleissen, was hohe Kosten nach sich zieht. Einkäufer, die zum wiederholten Male dieselben kundenspezifischen Inserts beschaffen mussten, können ein Lied davon singen.

Damit die beiden Teile des Formwerkzeugs mit seinen möglicherweise zahlreichen Kerneinsätzen hochpräzis zusammengeführt werden, investieren immer mehr Formenbauer in spielfrei arbeitende Zentrierungen. Und so nehme auch die Nachfrage nach den spielfrei vorgespannten Wälzführungen von Agathon stetig zu, bestätigt Stefan Nobs, Leiter Technik des Bereichs Normalien des Schweizer Unternehmens. Höhere Standzeiten und Steifigkeit seien weitere Vorzüge vorgespannter Wälzführungen. «Daraus ergibt sich einerseits eine enorm hohe Präzision und eine massive Kostenersparnis», so Nobs. Weil die Formeinsätze hochpräzis zentriert würden, nehme der Verschleiss drastisch ab. Kerne und Inserts müssten somit äusserst selten ersetzt werden. Und weil eine solche Zentrierung praktisch keinen Abrieb erzeugte, seien sie auch für Reinraumanwendungen eine ideale Wahl.

Die Pferdekutscher des ausgehenden 19. Jahrhunderts hatten übrigens mindestens ein gutes und ernst zu nehmendes Argument für das Pferd und gegen das Automobil auf ihrer Seite. Sie zweifelten zu Recht an, dass die Apotheken, die dazumal noch als Einzige Benzin verkauften, genug von dem Treibstoff für eine grössere Fahrzugflotte würden liefern können. Die Praxis hat indes gezeigt, dass diese Herausforderung deutlich kleiner war, als ursprünglich angenommen. Das Pferd hatte schlussendlich das Nachsehen. Und auch gegen den Einsatz spielfreier Zentrierungen wie der Agathon Zentrierung wird immer wieder ein Vorbehalt formuliert. Es wird nämlich befürchtet, dass eine unterschiedliche Temperierung der Werkzeughälften zu einem Positionsversatz der Zentrierungen führt. Unterschiedliche Temperierungen sind insbesondere im High-End-Segment oft unumgänglich und für einen sicheren Prozess notwendig. Durch den Temperatursprung zwischen Auswerfer- zu Düsenseite werden Einbussen bei der Performance der Wälzführungen vermutet. Auch der inhomogene Wärmeeinfluss von Düsenheizung oder lokaler Kühlung führt zu Bedenken.

Wärme verteilt sich gleichmässig im gesamten Formwerkzeug

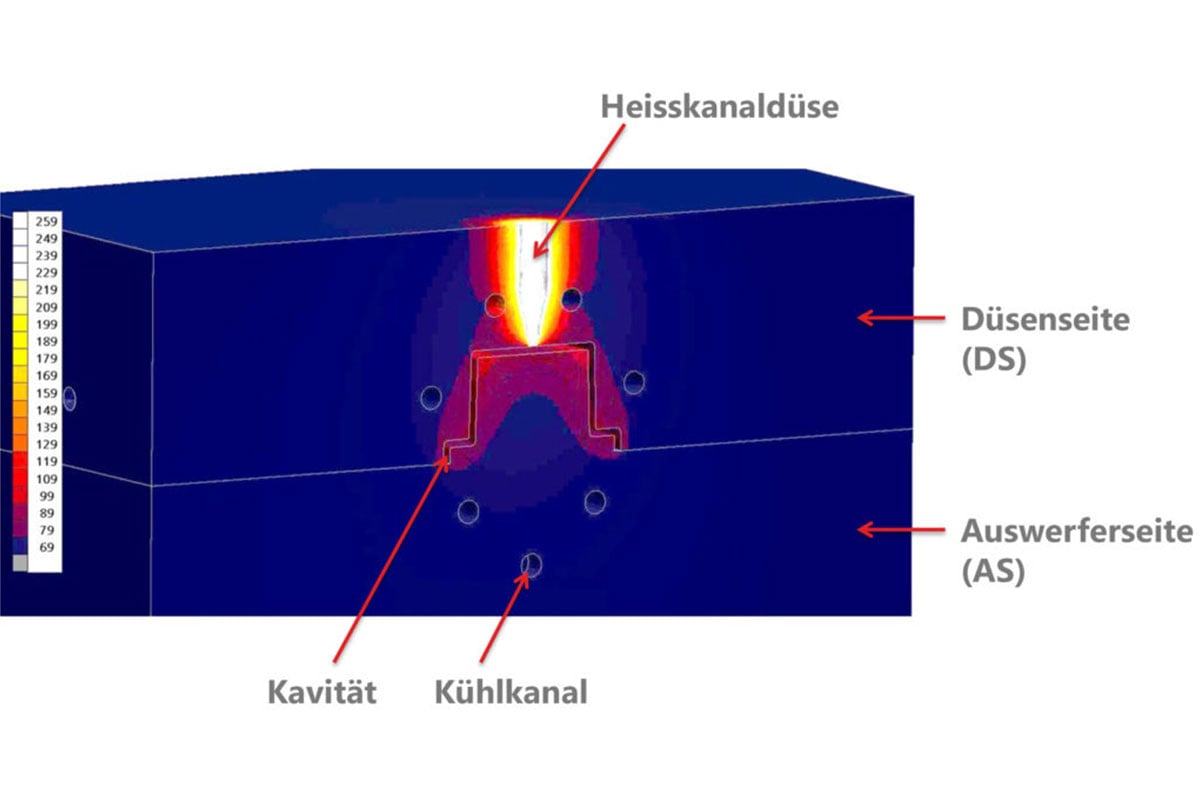

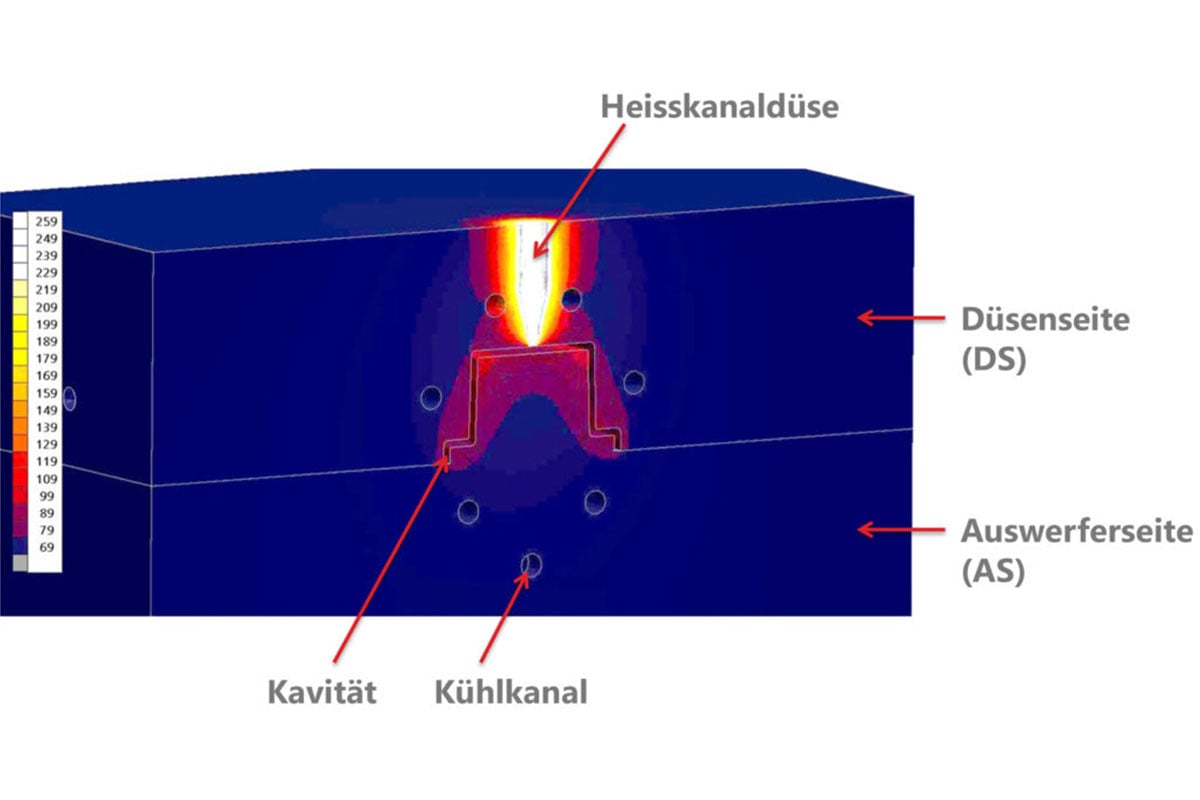

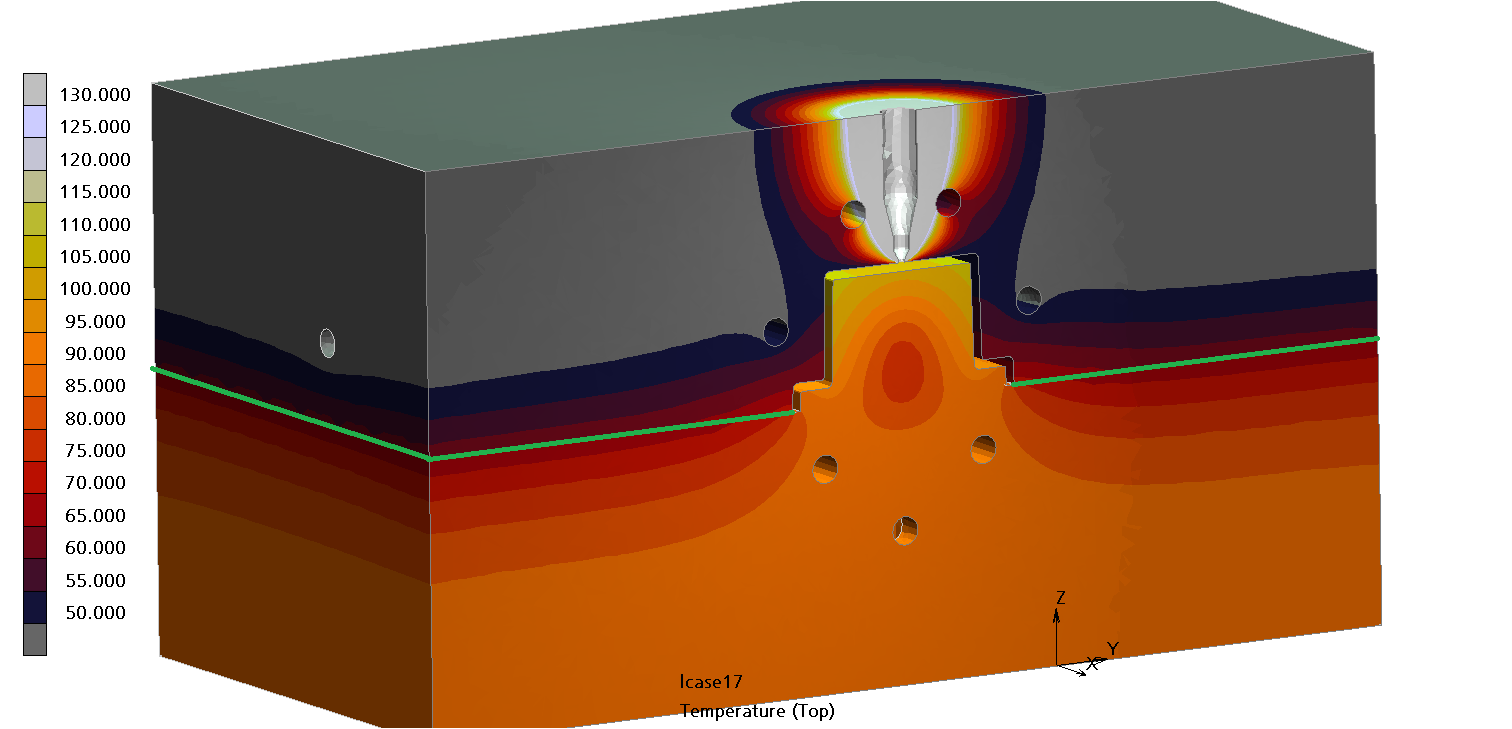

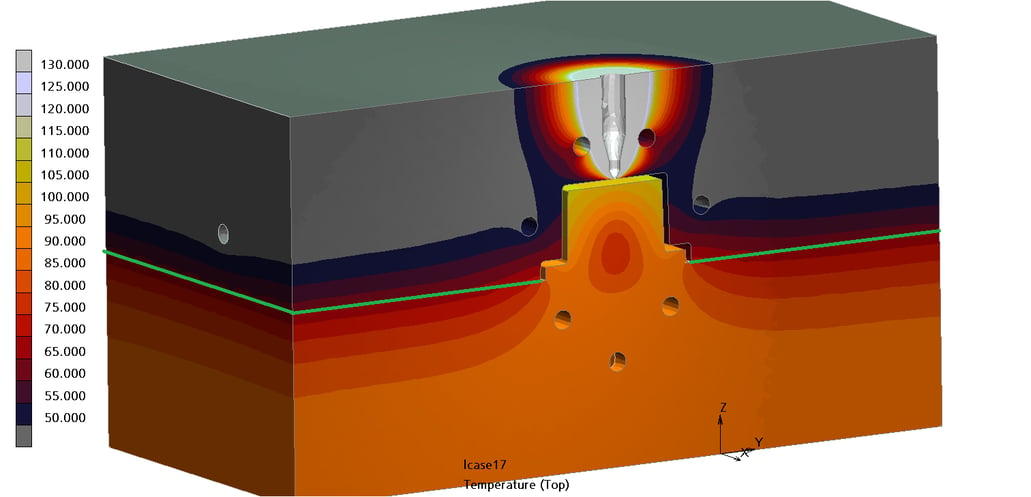

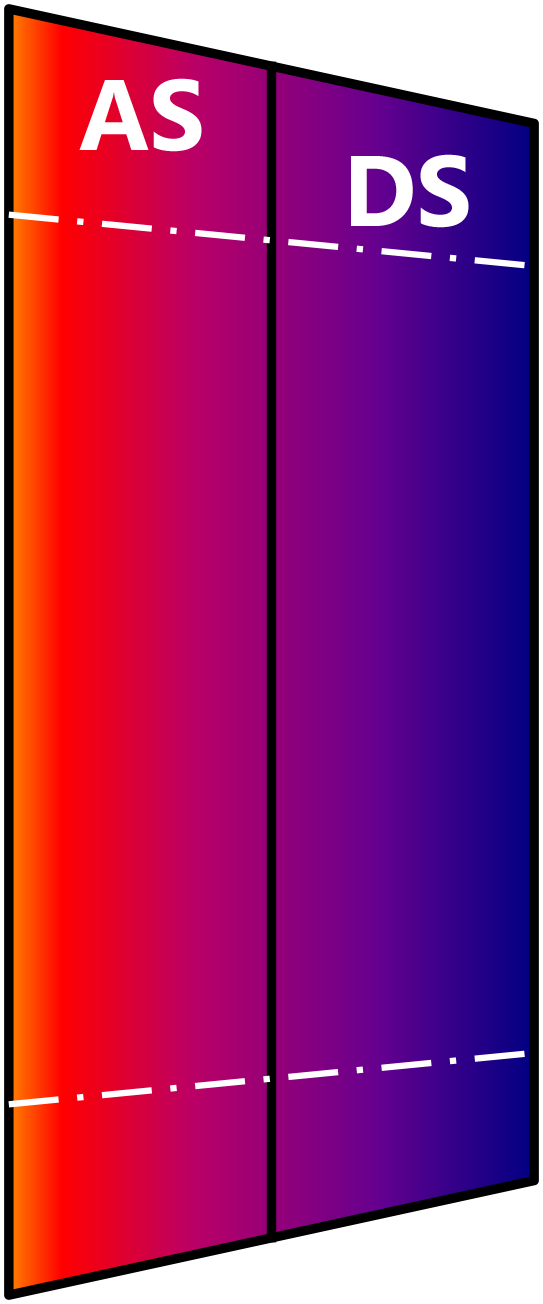

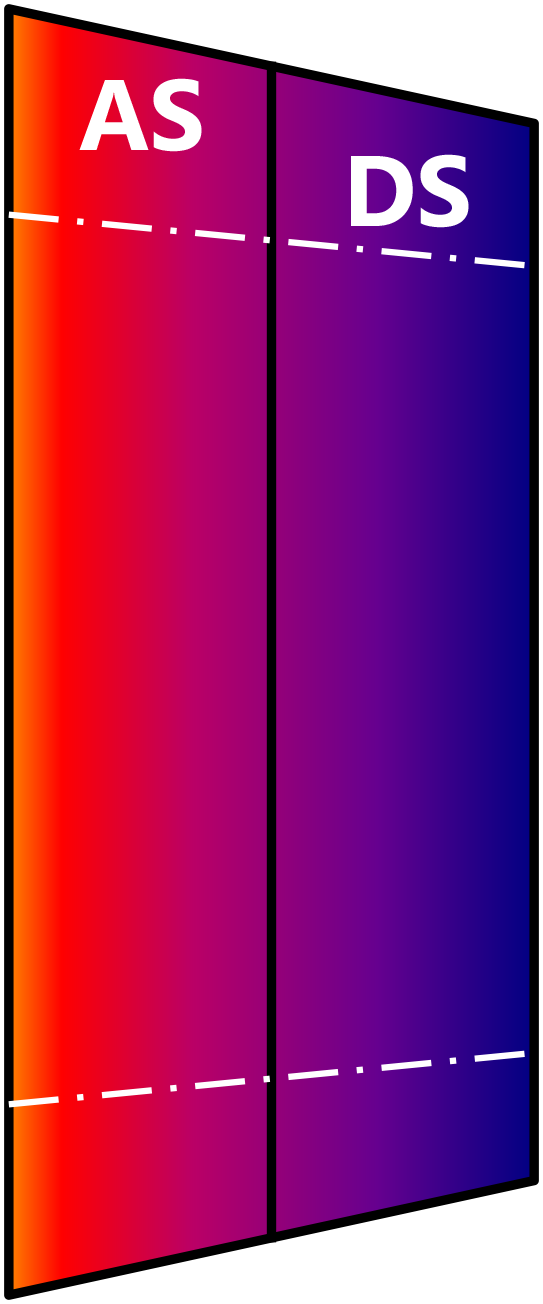

Dieses Argument hat Agathon unlängst einer Prüfung unterzogen. Konkret liess Agathon thermomechanische FEM-Simulationen berechnen, um herauszufinden, wie sich erstens die Wärme im Formwerkzeug ausdehnt, beziehungsweise verteilt und um zweitens den entsprechenden Einfluss der Wärmeausdehnung auf die Wälzführungen zu simulieren. Als Modell wurde ein simples Spritzgiesswerkzeug angenommen mit drei Temperierkreisläufen, einer Kavität und zwei eingebauten Agathon Zentrierungen als Wälzführungseinheiten. Diese Einheiten wurden im Abstand von 120 mm zueinander eingebaut und durch starre, fest miteinander verbundene Knoten in der Simulation abgebildet. Um den Wärmeeinfluss an der Oberfläche der Kavität zu simulieren, wurde zuvor eine Moldflow-Analyse durchgeführt. Deren Resultate bildeten die Grundlage der FEM-Simulation. Insgesamt wurden drei Rechenläufe durchgeführt. Folgende Ausgangswerte wurden dabei gesetzt:

- Δ 0 °C: Düsen – und Auswerferseite (DS und AS) wurden identisch auf 70 °C temperiert

- Δ 20 °C: Düsenseite wurde auf 60 °C, Auswerferseite auf 80 °C temperiert

- Δ 50 °C: Düsenseite wurde auf 40 °C, Auswerferseite auf 90 °C temperiert

Abbildung 1 veranschaulicht den Aufbau der Simulation.

Dass die Agathon Zentrierungen ihre Arbeit perfekt verrichteten, solange kein Temperaturunterschied zwischen den beiden Werkzeughälften bestand, liegt auf der Hand. Aber was passierte bei den beiden anderen Simulationen? Wichtigstes Ergebnis: In den beiden Simulationen, in denen ein Temperaturunterschied zwischen Düsen- und Auswerferseite bestand, betrug der tatsächlich gemessene Versatz zwischen Zentriersäule und Zentrierbuchse lediglich ein Drittel bis ein Fünftel des theoretisch berechneten Wertes. Folglich kam es durch die Berührung der beiden Werkzeughälften an den Kontaktflächen zu einem Temperaturausgleich der den Temperaturunterschied deutlich verringert hat. Daraus lässt sich ableiten, dass es keinen Temperatursprung zwischen AS und DS gibt, sondern die Temperatur an der Kontaktzone fliessend von einer Hälfte zur anderen übergeht.

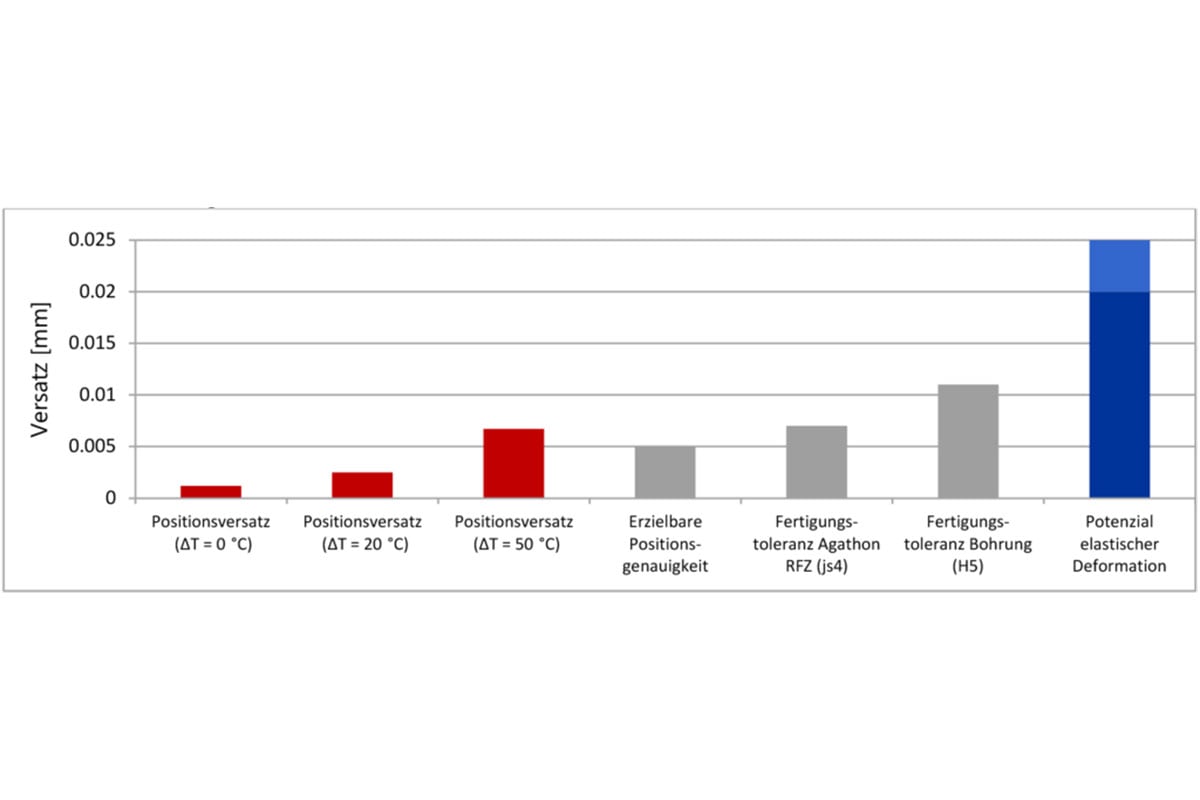

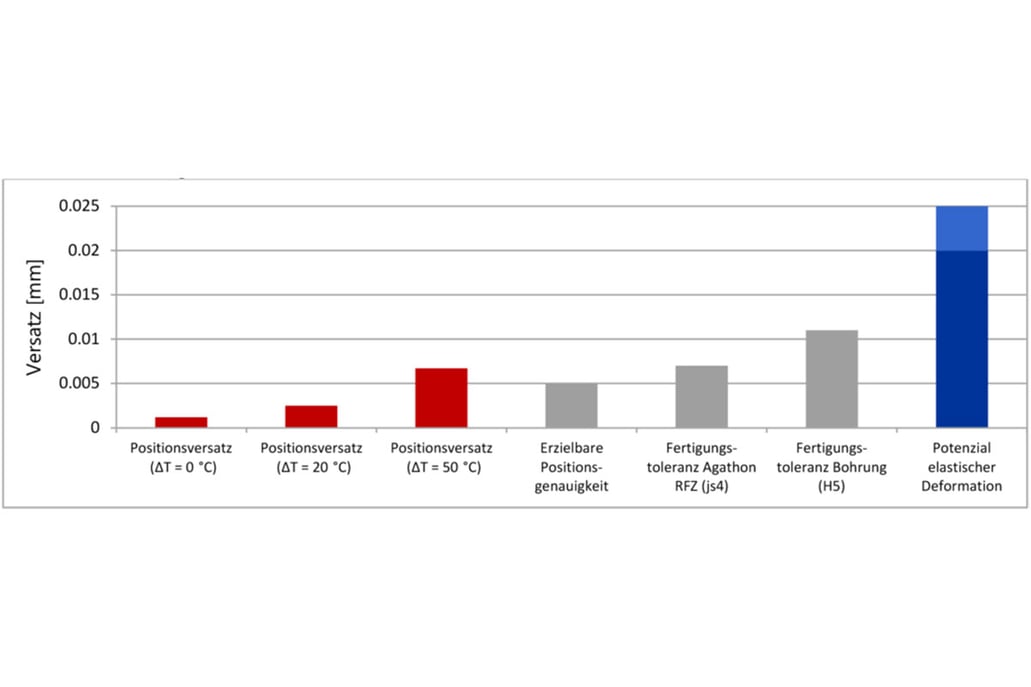

Ergebnisse früherer Simulationen sowie Agathon-interne Prüfungen zeigen, dass Wälzführungseinheiten der (äusserst steifen) Agathon Zentrierung der Baureihe 799X bei einer eventuell unterschiedlichen Wärmeausdehnung das Potenzial besitzt, mindestens zwei Hundertstel Millimeter Versatz auszugleichen. Dieser Wert setzt sich aus der elastischen Deformation von Wälzkörper, Säule und Buchse sowie den Passungstoleranzen der Einbaubohrungen zusammen. Abbildung 3 zeigt die Temperaturversätze (rote Balken), Fertigungstoleranzen (grau) und Potential zur elastischen Deformation von Wälzführungen (blau) im Verhältnis zueinander.

Was bedeuten nun diese Resultate für die Praxis? «Wälzführungsprodukte von Agathon können auch im Formenbau bedenkenlos eingesetzt werden», resümiert Stefan Nobs. Dies gilt insbesondere dann, wenn nur geringe Wärmeunterschiede im Werkzeug auftreten. Sind im Prozess höhere Temperaturunterschiede als 30 °C geplant, sollte der Abstand der Führungen zueinander möglichst gering gehalten werden. Und um auftretende Effekte vorhersagbar zu gestalten, hilft es ausserdem, das Werkzeug gleichmässig zu temperieren. «Natürlich bieten wir allen Kunden entsprechenden Support an», erklärt Nobs, «zum Beispiel Unterstützung beim Engineering, inklusive Dimensionierung und Auslegung des Führungssystems.» Und so stellt sich abschliessend eine letzte Frage: Wer vermisst heute noch die Pferdekutsche als Standardverkehrsmittel?